Giriş: Boyut Küçültmede Çok Yönlü İş Gücü

Endüstriyel işleme ekipmanlarının geniş veyatamında çok az makine, sağlam çok yönlülük ve temel önem çekiçli değirmen. için bir temel teknolojisi olarak parçacık boyutu küçültme Sayısız endüstride çekiçli değirmenler, dökme katı malzemeleri basit ama son derece etkili bir mekanik işlemle tekdüze, kullanılabilir granüllere dönüştürür. Tarımsal yem üretimi ve farmasötik toz işlemeden geri dönüşüm işlemlerine ve mineral hazırlamaya kadar bu sağlam makineler, birincil veya ikincil kırıcılar olağanüstü çeşitlilikteki malzemeleri işleme kapasitesine sahiptir. Bu kapsamlı kılavuz, çekiçli değirmenlerin çalışma prensiplerini, tasarım çeşitlerini, önemli uygulamaları ve seçim kriterlerini inceleyerek mühendislere, tesis yöneticilerine ve işleme profesyonellerine boyut küçültme operasyonlarını optimize etmek için gerekli bilgileri sağlar.

Temel Çalışma Prensibi: Nasıl Çekiçli Değirmenler iş

Çekiçli değirmen özünde şu prensiple çalışır: darbeye dayalı parçacık kırılması . Boyut küçültme işlemi sistematik bir sırayı takip eder:

-

Malzeme Alımı: Besleme malzemesi, kontrollü bir besleme mekanizması (yerçekimi beslemeli hazne, hacimsel besleyici veya vidalı konveyör) aracılığıyla öğütme odasına verilir.

-

Parçacık Etkisi: Hızla dönen çekiçler (dikdörtgen, ters çevrilebilir veya döner şekilde monte edilmiş metal parçalar) merkezi bir rotveya gelen parçacıklara önemli bir kinetik enerjiyle çarpar.

-

Parçacık Kırılması: Darbe, kırılgan malzemeleri doğal kırılma çizgileri boyunca paramparça eder veya lifli maddeleri keser ve yırtar.

-

İkincil Azaltma: Parçacıklar haznenin yüzeyine doğru fırlatıldıkça daha da azalır. iç giyim astarları ve collide with other particles.

-

Boyut Sınıflveırması: İndirgenmiş malzeme bir delikten geçebilecek kadar küçük olana kadar bu işleme devam eder. delikli ekran (veya ızgara) öğütme odasının bir kısmını çevreleyerek nihai maksimum parçacık boyutunu belirler.

-

Deşarj: Elek içinden geçen boyutlandırılmış malzeme, toplama veya bir sonraki işlem aşaması için tipik olarak yerçekimi veya pnömatik taşıma yoluyla boşaltılır.

Bu yüksek hızlı, sürekli darbeli frezeleme Bu işlem, çekiçli değirmenleri, özellikle ufalanabilir, aşındırıcı veya lifli malzemeler olmak üzere çok çeşitli malzemeler için olağanüstü verimli hale getirir.

Temel Bileşenler ve Tasarım Çeşitleri

Çekiçli değirmenin performansı ve uygulamaya uygunluğu, özel tasarım konfigürasyonuna göre belirlenir.

1. Temel Mekanik Bileşenler

-

Rotor Düzeneği: Makinenin kalbi. Büyük yataklara monte edilmiş, birden fazla taşıma kapasitesine sahip, ağır hizmet tipi çelik mil rotveya diskleri çekiçlerin monte edildiği yer. Rotor hızı (tipik olarak 1.800–3.600 RPM) kritik bir değişkendir.

-

Çekiçler: Aktif boyut küçültme elemanları. Tasarımlar şunları içerir:

-

Sabit (Sert) Çekiçler: Doğrudan rotora cıvatalanmıştır ve en zorlu malzemeler için maksimum güç sunar.

-

Salıncak Çekiçleri: Pimler üzerinde döndürülerek döndükçe dışarı doğru sallanmalarına olanak sağlanır. Bu tasarım ezilmeyen nesnelerden gelen şoku emerek hasara karşı koruma sağlar.

-

Ters Çevrilebilir Çekiçler: Değiştirme veya bileme gerekmeden önce servis ömrünü iki katına çıkaran ikinci bir keskin kenardan yararlanmak için ters çevrilebilir.

-

-

Öğütme Odası ve Gömlekleri: Boyut küçültmenin meydana geldiği kapalı muhafaza. Değiştirilebilir ile donatılmıştır aşınma plakaları or gömlekler (çoğunlukla AR400 çelik veya manganezden yapılmıştır) mahfazayı aşındırıcı aşınmaya karşı korur.

-

Ekran (Izgara): Boyutlandırma cihazı. Hassas boyutlu dairesel veya yarıklı deliklere sahip elekler, rotorun 180-300 derecesini çevreler. elek deliği çapı doğrudan maksimum parçacık boyutunu kontrol eder boşaltılan ürünün.

-

Besleme Mekanizması: Olabilir üstten, alttan veya yandan beslemeli Uygulamaya ve malzeme özelliklerine bağlı olarak.

-

Tahrik Sistemi: Tipik olarak şunlardan oluşur: elektrik motoru aracılığıyla bağlanıldı V kayışları ve kasnaklar rotor miline. Bu, kasnak boyutlarını değiştirerek bir miktar hız ayarı yapılmasına olanak tanır.

2. Başlıca Tasarım Yapılandırmaları

-

Yerçekimi-Deşarj Değirmenleri: En basit tasarım. Azaltılmış malzeme yerçekiminin etkisiyle elekten düşer. Hafif, aşındırıcı olmayan malzemelerin ince taşlanması için en iyisi.

-

Pnömatik Deşarjlı Değirmenler: Güçlü bir içerir hava emme fanı taburcu olurken. Bu, haznede negatif basınç oluşturarak verimi artırır, ürünü soğutur ve özellikle ince öğütme (<100 mikron) için elek verimliliğini artırır.

-

Tam Daire Elek Frezeleri: Belirli bir rotor çapı için ekran alanını maksimuma çıkaran 300 derecelik bir ekrana sahiptir. Bu konfigürasyon, ağaç talaşı veya biyokütle gibi lifli malzemelerin ince öğütülmesini veya öğütülmesini içeren uygulamalarda verimi önemli ölçüde artırır. Geniş ekran alanı tıkanmayı önler.

-

Endüstriyel ve Laboratuvar Ölçeği: Endüstriyel değirmenler, sürekli çalışmaya yönelik ağır hizmet tipi, yüksek beygir gücüne sahip ünitelerdir. Laboratuvar ölçekli değirmenler, ürün geliştirme, fizibilite testleri ve küçük seri üretim için kullanılan tezgah üstü ünitelerdir.

Birincil Endüstriyel Uygulamalar ve Malzeme İşleme

Çekiçli değirmenler uyarlanabilirlikleri nedeniyle her yerde bulunur. Anahtar uygulama sektörleri şunları içerir:

-

Tarım ve Hayvan Yemi Üretimi: En büyük uygulama alanı. Taşlama için kullanılır tahıllar (mısır, buğday, soya fasulyesi) Tek tip hayvan yemi oluşturmak için yağlı tohum kekleri ve lifli bileşenler. Parçacık boyutunu kontrol etme yeteneği, hayvan sindirimi ve yem peleti kalitesi açısından kritik öneme sahiptir.

-

Biyokütle ve Biyoyakıt İşleme: için gerekli Ağaç talaşlarının, tarımsal kalıntıların (saman, kabuk) ve özel enerji mahsullerinin boyutunun küçültülmesi Peletleme veya briketlemeden önce. Tam daire elek değirmenleri burada standarttır.

-

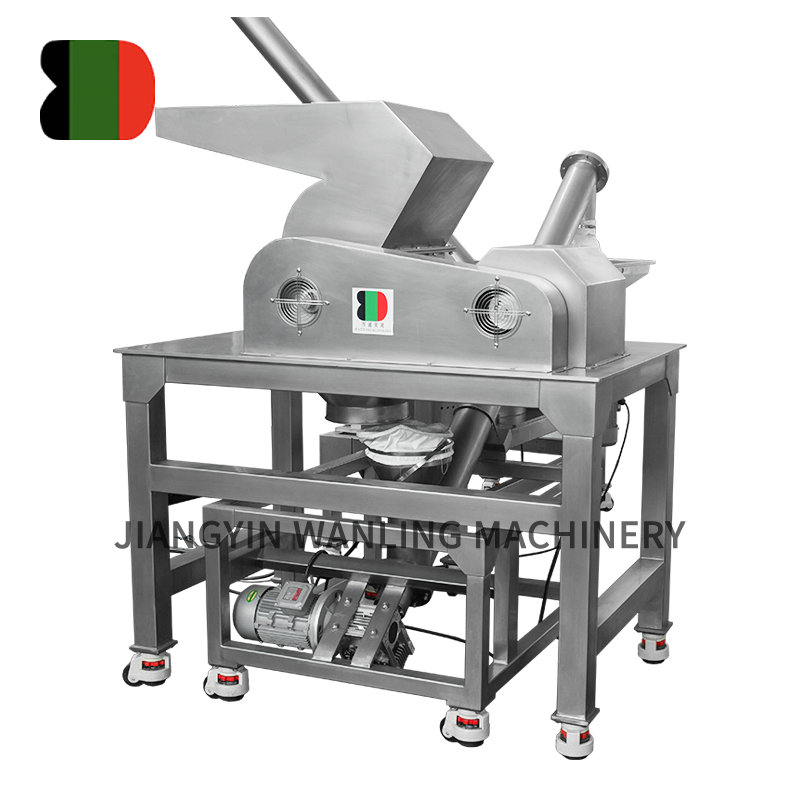

Gıda İşleme: Sıhhi tasarımın (çoğunlukla paslanmaz çelik konstrüksiyonla) çok önemli olduğu baharat, şeker, kurutulmuş sebzeler ve gıda tozlarının öğütülmesi için kullanılır.

-

İlaç ve Kimya Endüstrileri: Aktif farmasötik bileşenlerin (API'ler) ve kimyasal tozların ince öğütülmesi için. Tasarımlar, genellikle özel çekiç uçları ve eleklerle muhafaza, temizlenebilirlik ve hassas parçacık boyutu kontrolüne odaklanır.

-

Geri Dönüşüm ve Atık İşleme: için çok önemli elektronik atıkların (e-atık) parçalanması , belediye katı atığı Aşağı yönde ayırma ve geri kazanım için plastikler ve metaller. Bunlar genellikle ağır hizmet tipi "parçalayıcı" veya "domuz" çekiçli değirmenlerdir.

-

Mineraller ve Madencilik: Kömür, kireçtaşı, alçıtaşı ve diğer orta derecede aşındırıcı minerallerin ezilmesi ve toz haline getirilmesi için kullanılır.

Çekiçli Değirmen ve Diğer Boyut Küçültme Teknolojileri

Doğru değirmeni seçmek alternatiflerin anlaşılmasını gerektirir. Çekiçli değirmenlerin karşılaştırması şöyle:

| Ekipman | Mekanizma | En İyisi | Sınırlamalar / Şunlar İçin İdeal Değil: |

|---|---|---|---|

| Çekiçli Değirmen | Etki / Yıpranma (Yüksek hızlı çekiçler) | Çok yönlü kırılgan malzemeler , lifli malzemeler, agregalar. Geniş parçacık boyutu aralığı (kabadan inceye). | Yüksek derecede aşındırıcı malzemeler (yüksek aşınma), ısıya duyarlı malzemeler (ısı üretebilir), çok sert malzemeler (>Mohs 5). |

| Çeneli Kırıcı | Sıkıştırma (Sabit ve hareketli çene plakaları) | Birincil kırma çok sert, aşındırıcı malzemelerden (kaya, cevher). Büyük besleme boyutu küçültme. | Pek çok ince parça içeren nispeten kaba bir ürün üretir. Son ince öğütme için değil. |

| Bilyalı / Çubuk Değirmeni | Etki ve Yıpranma (Medya yuvarlanıyor) | Islak veya kuru ince/ultra ince öğütme cevherler, seramikler, boyalar. Çok ince, tekdüze bir ürün. | Yüksek enerji tüketimi. Yavaş süreç. Lifli malzemeler için değil. |

| Pim Değirmeni | Etki (Sabit ve dönen pimler) | İnce öğütme Daha yumuşak, aşındırıcı olmayan malzemeler (gıdalar, kimyasallar). Daha düşük ısı üretimi. | Büyük besleme boyutları veya lifli/ipliksi malzemeler işlenemez. |

| Bıçaklı Değirmen / Parçalayıcı | Kesme / Kesme (Dönen bıçaklar) | Lifli, sert, lifli malzemeler (lastikler, plastikler, ahşap, belediye atıkları). Parçalanmış, pul benzeri bir ürün üretir. | İnce toz üretimi veya ufalanabilen malzemeler için uygun değildir. |

Kritik Seçim Kılavuzu: Doğru Çekiçli Değirmeni Seçmek

Çekiçli değirmenin seçilmesi ve boyutlandırılması, hem malzeme hem de süreç hedeflerinin ayrıntılı bir analizini gerektirir.

1. Malzeme Karakterizasyonu (En Önemli Adım):

-

Sertlik ve Aşındırıcılık: Şununla ölçüldü: Mohs ölçeği veya aşınma indeksi. Yüksek derecede aşındırıcı malzemeler (silika kumu gibi) çekiçleri ve elekleri hızla aşındıracak, özel sertleştirilmiş alaşımlar gerektirecek ve işletme maliyetlerini artıracaktır.

-

Gevreklik: Çarpma anında malzemenin ne kadar kolay kırıldığı. Gevrek malzemeler (tahıl, kömür) çekiçli öğütme için idealdir.

-

Nem İçeriği: Yüksek nem (>%15) ekranın tıkanmasına ve verimin azalmasına neden olabilir. Isıtılmış hava desteği veya bir ön kurutma adımı gerektirebilir.

-

Başlangıç ve Hedef Parçacık Boyutu (F80 ve P80): Besleme boyutu ve istenen ürün boyutu, azaltma oranı ve required energy input.

-

Isı ve Patlama Hassasiyeti: Bazı malzemeler (gıdalar, kimyasallar) ısıyla bozulur veya patlayıcıdır (toz). Soğutma özelliklerine veya patlamaya dayanıklı yapıya (NFPA/ATEX) sahip bir değirmen gerektirebilir.

2. Performans ve Operasyonel Özellikler:

-

Gerekli Kapasite (Verim): Ton/saat (TPH) veya kilogram/saat (kg/saat) cinsinden ifade edilir. Bu, makine boyutu ve motor beygir gücü için birincil etkendir.

-

Beygir gücü (HP/kW): Kapasite ve redüksiyon oranıyla doğrudan ilgilidir. Değirmene gereğinden az güç verilmesi performansın düşmesine ve tıkanmaya neden olur. Temel kural, malzemeye ve inceliğe bağlı olarak TPH başına 1-10 HP'dir.

-

Rotor Hızı: Daha yüksek hızlar (3.000 RPM) daha ince taşlama için daha fazla darbe üretir. Daha düşük hızlar (1.800 RPM), kaba taşlama veya sert malzemeler için daha fazla tork sağlar.

-

Ekran Alanı ve Delik Boyutu: Daha büyük ekran alanı kapasiteyi artırır. elek deliği çapı istenen nihai parçacık boyutundan 1,5-2 kat daha küçük olmalıdır çıkan parçacıkların eliptik şekli nedeniyle.

3. İnşaat ve Özel Özellikler:

-

İnşaat Malzemesi: Karbon çeliği standarttır. 304 veya 316 Paslanmaz Çelik Gıda, ilaç veya aşındırıcı uygulamalar için gereklidir.

-

Güvenlik ve Erişim: Ara 360 derece ekran erişim kapıları Kolay ekran değişiklikleri ve bakımı için. Mills'in sahip olması gerekirdi güvenlik kilitleri Kapılar açıkken elektriği kesen şey.

-

Toz Muhafazası: Tamamen kapalı tasarımlar flanşlı girişler/çıkışlar tozsuz çalışma ve toz toplama sistemleriyle entegrasyon için gereklidir.

Çalıştırma, Bakım ve Güvenlik İçin En İyi Uygulamalar

Doğru çalışma verimliliği, uzun ömürlülüğü ve operatör güvenliğini sağlar.

-

Başlatma Sırası: Değirmeni her zaman başlat boş ve under the motorun tam yük amperajı (FLA) . Malzemeyi beslemeye ancak rotor tam çalışma hızına ulaştıktan sonra başlayın.

-

Optimizasyon: Ürün inceliği şu şekilde kontrol edilir: 1) Ekran Boyutu, 2) Çekiç Ucu Hızı, 3) İlerleme Hızı. Daha ince elek, daha yüksek hız veya daha yavaş ilerleme hızı daha ince bir ürün üretir.

-

Önleyici Bakım Programı:

-

Günlük: Olağandışı titreşim veya gürültü olup olmadığını kontrol edin. Çekiçlerde aşınma olup olmadığını inceleyin.

-

Haftalık: Tahrik kayışı gerginliğini ve elek bütünlüğünü delik veya tıkanma açısından kontrol edin.

-

Gerektiğinde: Çekiçleri döndürün veya değiştirin hücum kenarı aşındığında (malzemeye bağlı olarak genellikle 200–1000 saat sonra). Rotor dengesini korumak için çekiçleri daima komple setler halinde değiştirin veya döndürün.

-

Periyodik olarak: Aşınma astarlarını ve elek bölümlerini değiştirin. Rulmanları üretici spesifikasyonlarına göre kontrol edin ve yağlayın.

-

-

Kritik Güvenlik Protokolleri:

-

Rotor hareket halindeyken asla muayene kapılarını açmayın.

-

Kullanım kilitleme/etiketleme (LOTO) tüm bakım prosedürleri.

-

Emin ol uygun koruma tüm dönen parçalar ve tahrik sistemleri için mevcuttur.

-

için uyanık olun demir metal kirliliği besleme materyalinde (sürüngen metal) ciddi kıvılcımlara ve hasara neden olabilir. Kullanım manyetik ayırıcılar or metal dedektörleri besleme hattında.

-

Çekiçli Değirmen Teknolojisinin Geleceği

İnovasyon verimliliği, dayanıklılığı ve kontrolü geliştirmeye devam ediyor.

-

Gelişmiş Malzemeler ve Kaplamalar: Kullanımı tungsten karbür kaplamalar ve seramik kompozitler Aşındırıcı uygulamalarda servis ömrünü %300-500 oranında uzatmak için çekiç uçları ve gömlekleri üzerinde.

-

Akıllı İzleme ve Endüstri 4.0: Entegrasyon titreşim sensörleri, termal görüntüleme kameraları ve güç çekiş monitörleri bakım ihtiyaçlarını tahmin etmek (kestirimci bakım), ilerleme hızlarını gerçek zamanlı olarak optimize etmek ve ciddi arızaları önlemek için.

-

CFD Yoluyla Tasarım Optimizasyonu: Hesaplamalı Akışkanlar Dinamiği, öğütme haznesi içindeki hava ve parçacık akışını modellemek için kullanılır; bu da verimliliği artıran, türbülansı azaltan ve ürün tonu başına enerji tüketimini azaltan tasarımlara yol açar.

-

Gürültü Azaltma Mühendisliği: Daha katı işyeri gürültü düzenlemelerini karşılamak için iyileştirilmiş oda tasarımları, ses sönümleyici malzemeler ve muhafazalar.

Sonuç: Parçacık Azaltmada Vazgeçilmez Motor

Çekiçli değirmen verimli ve pratik mühendisliğin bir kanıtıdır. Basit, darbeye dayalı prensibi, sağlam ve iyi tasarlanmış bir makinede uygulandığında, nefes kesecek kadar çeşitliliğe sahip endüstrilerdeki temel endüstriyel zorlukları çözer. Ancak başarılı uygulama şuna bağlıdır: kasıtlı seçim süreci değirmenin tasarım parametrelerine dikkatle uyum sağlayan rotor hızı, çekiç konfigürasyonu, elek alanı ve beygir gücü — spesifik olarak besleme malzemesinin fiziksel özellikleri ve the istenilen ürün özellikleri .

Mühendisler ve operatörler, bu kılavuzda özetlenen temel ilkeleri anlayarak çekiçli değirmeni bir kara kutu olarak ele almanın ötesine geçebilirler. Bunun yerine, onu ayarlanabilir bir araç olarak kullanabilir, maksimum verim, minimum aşınma maliyeti ve tutarlı ürün kalitesi için optimize edebilirler. Yediğimiz yiyeceklerin ve güvendiğimiz ilaçların işlenmesinden modern yaşamın malzemelerinin geri dönüştürülmesine ve sürdürülebilir biyoyakıtların üretilmesine kadar çekiçli değirmen, küresel endüstrinin kalbinde vazgeçilmez ve gelişen bir iş makinesi olmaya devam ediyor.