Şeker Değirmeni Öğütme Makinesi Üretici

-

WLF Şeker değirmeni öğütücü makinesi

Rafine kontrol, rafine şeker: Tutarlı Granülasyon: Değişen tahıl boyutlarına sahip mağazadan satın alınan şekerin aksine, WLF, üniforma, ult... -

WLF Yatay Tip Şeker değirmen makinesi

Bu makine esas olarak kimya endüstrisi, ilaç (TCM), gıda, baharat, reçine tozu, besmear toz, seks malzemesi ve yüksek sıcaklığa dayanıklı malzeme, kırma... -

WLF siklon tipi şeker değirmen makinesi

WLF siklon tipi şeker değirmeni makinesi sadece şekeri taşlamanın ötesine geçer. İşte özelliklerine daha derin bir dalış ve neden ihtiyaçlarınız için uy... -

WLM Otomatik Ultra İnce Şeker Tozu Yapım Makinesi

Mikro değirmen teknolojisi: WLM, geleneksel sınırlamaları parçalayan devrimci bir taşlama sistemine sahiptir. Yüksek hızlı rotorlar ve titizlikle tasarl... -

WLF Ucuz Fiyat Şeker değirmeni makinesi

Şeker değirmeni WLF pim değirmeni makinesidir, en basit öğütme makinesidir, şekeri 12-120mesh tozuna öğütebilir. Pim değirmeni birçok modele sahiptir, e... -

WLF yatay şeker tozu yapım makinesi

Bu şeker tozu oluşturma makinesi yatay tiptir, makine çalışırken, şeker tozu doğrudan deşarj parçasından dışarı çıkar, bu nedenle deşarj daha hızlı hale... -

WLF Şeker Baharat Öğütücü Pin Değirmen Makinesi

Baharat öğütücü makinesi şekeri toz haline getirebilir, toz boyutu ayarlanabilir, 12mesh ile 120mesh arasında, istemciler toz boyutunu değiştirmek için ... -

WLM Otomatik Buzlanma Şeker Tozu Yapım Makinesi

Otomatik öğütücü makinesi, pudra şekerini 200mesh'den fazla çok çok ince toza öğütebilir. Şekeri taşlarken, istemciler motor hızını değiştirerek to...

Hakkımızda

Onur

-

Onur

Onur -

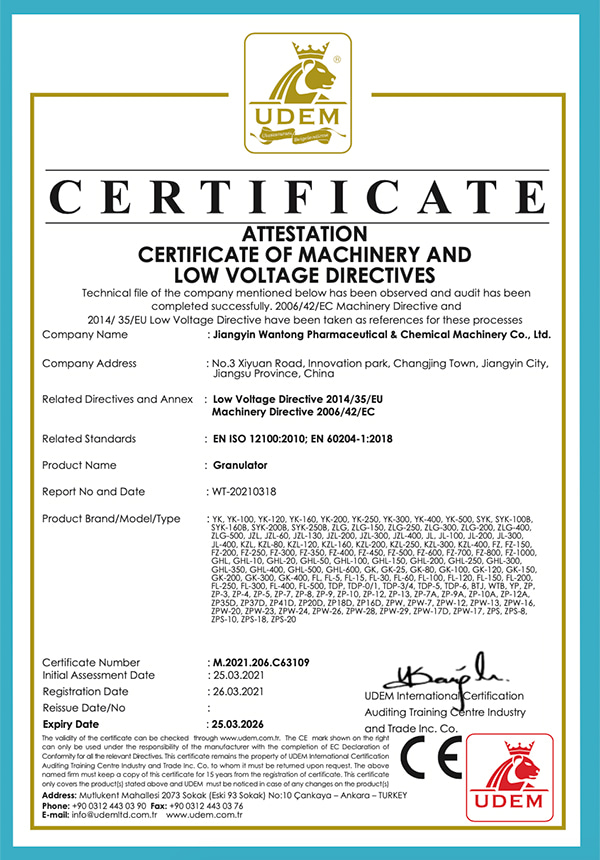

CE

CE

Haberler

-

Sektör haberleri 2026-01-06

Baharat Öğütme Makinelerine Giriş Baharatlar için öğütme makineleri hem ev mutfakları he...

Daha Fazla Görüntüle -

Sektör haberleri 2026-01-04

Endüstriyel Kurutma Yöntemlerine Giriş Kurutma farmasötik, kimya ve gıda üretiminde kritik bir...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-23

Giriş Çift Konili Karıştırıcılar Çift konili karıştırıcılar, tozların ve granüler malzem...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-18

Giriş Baharat Öğütme Makinaları Baharat öğütme makineleri, hem ticari hem de ev mutfakla...

Daha Fazla Görüntüle

Endüstri bilgisi genişlemesi

Şeker frezeleme operasyonlarının enerji verimliliğini artırmak için ne gibi stratejiler kullanılabilir?

Enerji verimliliğini artırmak şekerleme Operasyonlar, maliyetleri azaltmak, sürdürülebilirliği artırmak ve çevresel etkiyi en aza indirmek için çok önemlidir. İşte bunu başarmak için bazı etkili stratejiler:

Süreç optimizasyonu

Otomatik Kontrol Sistemleri:

Otomatik kontrol sistemlerinin uygulanması, şeker frezeleme operasyonlarının enerji verimliliğini önemli ölçüde artırabilir. Bu sistemler, işlem parametrelerini gerçek zamanlı olarak sürekli olarak izler ve ayarlayarak optimum performansı sağlar ve enerji israfını azaltır. Freze işlemi üzerinde kesin kontrolü koruyarak, değirmenler çıktıyı en üst düzeye çıkarırken enerji tüketimini en aza indirebilir.

Süreç Entegrasyonu:

Çeşitli işlemlerin öğütme işlemine entegre edilmesi, önemli enerji tasarrufuna yol açabilir. Örneğin, işlemin bir aşamasından atık ısı, malzemeleri başka bir aşamada önceden ısıtmak için kullanılabilir. Bu entegrasyon, mevcut ısının verimli bir şekilde kullanılmasını ve ek ısıtma kaynaklarına olan ihtiyacını azaltarak genel enerji talebini azaltır.

Ekipman yükseltmeleri ve bakım

Yüksek verimli ekipman:

Yüksek verimli motorlara, pompalara ve kazanlara yatırım yapmak, enerji verimliliğini artırmanın basit ama etkili bir yoludur. Modern ekipman, daha eski, daha az verimli modellerle aynı görevleri gerçekleştirmek için daha az enerji kullanarak daha verimli çalışacak şekilde tasarlanmıştır. Bu tür ekipmanlara yükseltme, enerji tüketiminde önemli düşüşlere yol açabilir.

Düzenli bakım:

Tepe verimliliğinde çalışmasını sağlamak için ekipmanın düzenli olarak bakımı esastır. Zamanla, ekipman aşınma ve yıpranma, kir birikmesi ve diğer faktörler nedeniyle daha az verimli olabilir. Isı eşanjörleri, kazanlar ve türbinler gibi düzenli olarak temizleme ve servis ekipmanı verimliliklerinin korunmasına yardımcı olur, böylece enerji tüketimini azaltır.

Kogenerasyon ve yenilenebilir enerji

Kojenerasyon:

Kojenerasyon veya kombine ısı ve güç (CHP), aynı enerji kaynağından eşzamanlı olarak elektrik ve yararlı ısı üreten yüksek verimli bir enerji sistemidir. Şeker fabrikalarında bagasse (şeker kamışından fibröz kalıntı) kojenerasyon için bir yakıt olarak kullanılabilir. Bu sadece yenilenebilir bir enerji kaynağı sağlamakla kalmaz, aynı zamanda biyokütleden çıkarılan enerjiyi de en üst düzeye çıkarır.

Yenilenebilir Enerji Kaynakları:

Güneş panelleri veya rüzgar türbinleri gibi yenilenebilir enerji kaynaklarının dahil edilmesi, şeker frezeleme operasyonlarının enerji verimliliğini daha da artırabilir. Bu yenilenebilir kaynaklar, değirmenin enerji ihtiyaçlarını destekleyerek fosil yakıtlara bağımlılığı azaltabilir ve toplam enerji maliyetlerini düşürebilir.

Isı geri kazanımı ve yalıtım

Isı Kurtarma Sistemleri:

Isı geri kazanım sistemlerinin montajı, değirmen içindeki çeşitli işlemlerden atık ısıyı yakalayabilir ve yeniden kullanabilir. Örneğin, kazanlardan elde edilen atık ısı, gelen su veya havayı önceden ısıtmak için kullanılabilir, bu da ısıtma için gereken enerjiyi azaltır. Bu enerjinin yeniden kullanılması genel verimliliği artırır ve değirmenin enerji ayak izini azaltır.

Geliştirilmiş Yalıtım:

Ekipman ve boru hatlarının yalıtımının arttırılması, ısının korunmasına yardımcı olur, böylece istenen sıcaklıkları korumak için gereken enerjiyi azaltır. Uygun yalıtım, ısı kaybını en aza indirir, üretilen enerjinin daha fazlasının öğütme işleminde etkili bir şekilde kullanılmasını sağlar.

Bu stratejileri benimseyerek, şeker fabrikaları enerji verimliliğini önemli ölçüde artırabilir. Proses optimizasyonu, ekipman yükseltmeleri, kojenerasyon, yenilenebilir enerji entegrasyonu ve etkili ısı yönetimi, enerji verimliliğine kapsamlı bir yaklaşımın kritik bileşenleridir. Bu önlemler sadece düşük işletme maliyetleri değil, aynı zamanda şeker frezeleme operasyonlarının sürdürülebilirliğine ve çevresel sorumluluğuna da katkıda bulunur.

Giyimde Nasıl Yönetilir şeker fabrikası öğütme ekipmanı?

Şeker fabrikalarındaki taşlama ekipmanlarında aşınma, verimliliği, üretkenliği ve bakım maliyetlerini etkileyen önemli bir zorluktur. Ekipmanın uzun ömürlülüğünü ve optimal performansını sağlamak için etkili yönetim stratejileri çok önemlidir. Şeker değirmeni öğütme ekipmanındaki aşınmayı yönetmek için temel stratejiler:

Düzenli bakım ve muayene

Programlı Bakım: Rutin bir bakım programının uygulanması esastır. Düzenli denetimler ve servis, erken aşınma belirtilerini belirleyerek zamanında müdahalelere izin verebilir. Bu proaktif yaklaşım, beklenmedik arızaların önlenmesine yardımcı olur ve ekipmanın ömrünü uzatır.

Aşınma İzleme: Ultrasonik test, titreşim analizi ve termal görüntüleme gibi aşınma izleme tekniklerini kullanın. Bu yöntemler, ekipman koşulu hakkında gerçek zamanlı veriler sağlar, öngörücü bakım sağlar ve kesinti süresini azaltır.

Malzeme seçimi ve koruyucu kaplamalar

Yüksek kaliteli malzemeler: Silindirler ve kırıcı plakalar gibi kritik bileşenler için yüksek kaliteli, aşınmaya dayanıklı malzemeler kullanmak aşınmayı önemli ölçüde azaltabilir. Alaşım çelikleri ve tungsten karbür gibi malzemeler dayanıklılıkları ve aşınmaya karşı dirençleri ile bilinir.

Koruyucu Kaplamalar: Yüzeyler giymek için sert yüzey veya seramik kaplamalar gibi koruyucu kaplamaların uygulanması taşlama ekipmanının ömrünü uzatabilir. Bu kaplamalar, altta yatan malzemeyi aşınma ve erozyondan koruyan sert, aşınmaya dayanıklı bir tabaka sağlar.

Tasarım iyileştirmeleri ve yükseltmeleri

Bileşen tasarımı: Taşlama bileşenlerinin tasarımını optimize etmek, stres konsantrasyonlarını azaltabilir ve dayanıklılığı artırabilir. Daha büyük silindir çaplarının kullanılması veya daha iyi yük dağıtım mekanizmaları gibi tasarım iyileştirmeleri aşınmayı en aza indirebilir.

Modüler Bileşenler: Bileşenler için modüler tasarımın uygulanması, aşınmış parçaların değiştirilmesini kolaylaştırır. Bu, bakım sırasında kesinti süresini azaltır ve normal işlemlerin daha hızlı restorasyonunu sağlar.

Yağlama ve soğutma

Uygun yağlama: Sürtünme ve aşınmayı azaltmak için hareketli parçaların yeterli yağlanması çok önemlidir. Yağlayıcı uygun tip ve derecesini kullanmak, sorunsuz çalışmayı sağlar ve aşınmaya karşı korur.

Soğutma sistemleri: Etkili soğutma sistemleri, taşlama sırasında üretilen ısının dağılmasına yardımcı olur, bu da aşınmayı hızlandırabilir. Su veya hava soğutma mekanizmalarının uygulanması optimal çalışma sıcaklıklarını koruyabilir ve aşınmayı azaltabilir.

Operasyonel ayarlamalar

Yük Yönetimi: Aşırı yüklemeyi önlemek için öğütme ekipmanındaki yükün izlenmesi ve ayarlanması esastır. Ekipmanın tasarlanmış kapasitesi içinde çalışmasını sağlamak aşırı stres ve aşınmayı önler.

Hammadde kalitesi: Taşlamadan önce hammadde (şeker kamışı veya pancar) uygun şekilde hazırlanmasını sağlamak, ekipmanın hasarını önleyebilir. Taşların, metal kalıntıların ve diğer yabancı nesnelerin çıkarılması, aşınma ve yıpranma riskini azaltır.

Personel Eğitimi

Operatör eğitimi: Taşlama ekipmanının işletilmesi ve sürdürülmesi için en iyi uygulamalar konusunda operatörler aşınmayı önemli ölçüde azaltabilir. Uygun kullanım ve kullanım teknikleri, ekipman üzerindeki gereksiz stresin en aza indirilmesine yardımcı olur.

Bakım Personeli Eğitimi: Bakım personelinin ekipmanı incelemek ve servis etmek için en son tekniklerde iyi eğitimli olmasını sağlamak hayati önem taşır. En son bakım teknolojileri ile güncel kalmak, aşınma yönetimini geliştirebilir.

Bu stratejileri uygulayarak, şeker fabrikaları öğütme ekipmanlarında aşınmayı etkili bir şekilde yönetebilir, daha yumuşak operasyonlar, azalma süresi ve daha düşük bakım maliyetleri sağlayabilir. Düzenli bakım, yüksek kaliteli malzemeler, koruyucu kaplamalar, tasarım iyileştirmeleri, uygun yağlama ve soğutma, operasyonel ayarlamalar ve kapsamlı personel eğitimi, etkili bir aşınma yönetimi programının kritik bileşenleridir. Bu önlemler, şeker değirmeni taşlama ekipmanının uzun ömürlülüğüne ve verimliliğine toplu olarak katkıda bulunur.