Toz Şerit Karıştırıcı Mikser Üretici

-

WLLD Kimyasal Toz Şerit Mikser Makinesi

Kimyasal toz şerit mikseri karıştırma gövdesinde şerit bıçağı vardır, makine çalıştığında, şerit bıçağı çok hızlı bir hızda döner, bu nedenle kimyasal t... -

Vahşi Yatay Gıda Tozu Şerit Mikser Blender

WLLD gıda tozu şerit mikser makinesi, iç ve dış spiral bıçaklara sahip yatay şerit mikser mili kullanır. Bıçaklar, verimli karıştırma için konv... -

WLLD 1000kg endüstriyel kuru toz kurdele mikser makinesi

1000kg şerit mikseri yatay tip bir karıştırma makinesidir, birçok modeli vardır, en büyük cilt 15000L'dir, bu nedenle bu mikser makine endüstride k...

Hakkımızda

Onur

-

Onur

Onur -

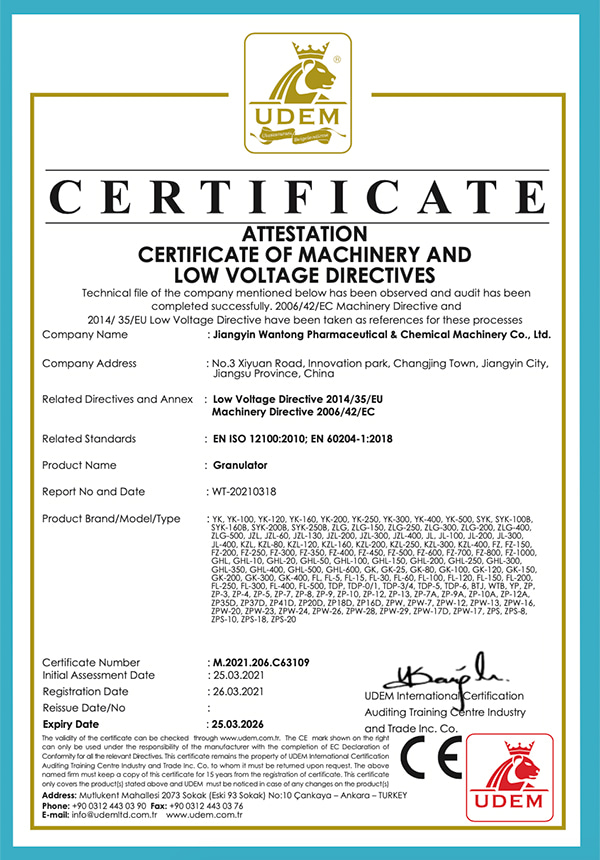

CE

CE

Haberler

-

Sektör haberleri 2026-01-06

Baharat Öğütme Makinelerine Giriş Baharatlar için öğütme makineleri hem ev mutfakları he...

Daha Fazla Görüntüle -

Sektör haberleri 2026-01-04

Endüstriyel Kurutma Yöntemlerine Giriş Kurutma farmasötik, kimya ve gıda üretiminde kritik bir...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-23

Giriş Çift Konili Karıştırıcılar Çift konili karıştırıcılar, tozların ve granüler malzem...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-18

Giriş Baharat Öğütme Makinaları Baharat öğütme makineleri, hem ticari hem de ev mutfakla...

Daha Fazla Görüntüle

Endüstri bilgisi genişlemesi

Bir şerit mikserinde karıştırma süresini ve enerji tüketimini nasıl optimize edebilirsiniz?

Bir şerit mikserde karıştırma süresinin ve enerji tüketiminin optimize edilmesi, kaynakların kullanımını en aza indirirken kapsamlı karıştırma elde etmeyi amaçlayan çeşitli stratejileri içerir. İşte bunu başarmanın bazı yolları:

Uygun ekipman boyutlandırması: Şerit mikserinin boyutunun ve kapasitesinin üretim gereksinimlerine uygun olduğundan emin olun. Büyük boyutlu bir mikser kullanmak daha uzun karıştırma sürelerine ve gereksiz enerji tüketimine yol açabilir.

Optimize edilmiş ajitatör hızı: Şerit ajitatörün hızını, belirli malzemenin karıştırılması için optimal seviyeye ayarlayın. Çok yüksek bir hız, ekipmanda aşırı enerji tüketimine ve gereksiz aşınmaya neden olabilirken, çok düşük bir hız eksik karıştırmaya neden olabilir.

Toplu yükleme teknikleri: Karıştırma etkinliğini en üst düzeye çıkarmak için malzemeleri miksere uygun şekilde yükleyin. Karıştırma performansı ve enerji tüketimini etkileyebileceğinden, mikseri aşırı yüklemekten veya indirmekten kaçının.

Malzeme Ön İşleme: Parçacık boyutunu azaltmak veya belirli bileşenleri önceden karıştırma gibi ön işleme malzemeleri, homojen karıştırma elde etmek için gereken genel karıştırma süresini ve enerjiyi azaltabilir.

Optimize edilmiş karıştırma dizisi: İşlenen malzemeler için en verimli karıştırma dizisini belirleyin. Bu, miksere malzemelerin eklenme sırasını ayarlamayı veya farklı partiler için karıştırma süresini değiştirmeyi içerebilir.

Katkı Maddelerinin Kullanımı: Bazı durumlarda, akış yardımcıları veya yağlayıcıların eklenmesi, parçacıklar arasındaki sürtünmeyi azaltmaya yardımcı olabilir, bu da daha hızlı karıştırma ve daha düşük enerji tüketimine neden olabilir.

Verimli ısı transferi: Karıştırma işlemi sırasında ısı transferi gerekiyorsa (örn., Kurutma veya kimyasal reaksiyonlar için), enerji kaybını en aza indirirken verimli ısı transferini sağlamak için mikserin tasarımını optimize edin.

İzleme ve kontrol sistemleri: Karıştırma süresini ve enerji tüketimini optimize etmek için karıştırma performansını sürekli olarak değerlendirmek ve çalışma parametrelerini gerçek zamanlı olarak ayarlamak için izleme ve kontrol sistemlerini uygulayın.

Düzenli bakım ve kalibrasyon: kurdele mikseri Optimum performansı sağlamak için bakımlı ve kalibre edilmiş. Bu, aşınmış veya hasarlı parçaların kontrol edilmesini, hareketli bileşenleri yağlamayı ve kontrol sistemlerini kalibre etmeyi içerir.

Sürekli iyileştirme: Optimizasyon ve verimlilik kazanımları için fırsatları belirlemek için deney, veri analizi ve operatörlerden geri bildirim yoluyla karıştırma süreçlerini sürekli olarak değerlendirin ve geliştirin.

Hangi malzeme ön -tedavi teknolojileri şerit mikserinin daha uygun şekilde çalışmasına yardımcı olabilir?

Malzeme ön tedavi teknolojileri, şerit mikserlerin verimliliğini ve rahatlığını önemli ölçüde etkileyebilir. İşte bazı yöntemler:

Parçacık Boyut Azaltma: Daha büyük partiküllerin daha küçük boyutlara öncesi veya öğütülmesi, şerit mikserlerde daha hızlı ve daha düzgün karıştırmayı kolaylaştırarak işlem süresini ve enerji tüketimini azaltabilir.

Nem Ayarı: Belirli bir nem içeriğine ulaşmak için malzemelere ön kuru veya nem ekleme ekleme, akışlanabilirliklerini ve karıştırma özelliklerini artırabilir ve bu da daha verimli karıştırmaya yol açabilir. şerit mikserler .

Deagglomeration: Karıştırmadan önce malzemelerdeki toplu veya kümeleri parçalamak eşit olmayan dağılımı önleyebilir ve son karışımın homojenliğini iyileştirebilir, bu da şerit karıştırıcı çalışmasını daha yumuşak hale getirebilir.

Ön karışım: Benzer fiziksel özelliklere veya ayrılmaya eğilimli olanlara sahip mavilik öncesi bileşenler, şerit mikserinin genel karıştırma verimliliğini artırarak, eksik karıştırma veya bileşenlerin eşit olmayan dağılımı riskini azaltabilir.

Yüzey işlemi: Katkı maddeleri veya yağlayıcılarla malzeme yüzeylerinin kaplanması veya işlenmesi sürtünmeyi azaltabilir ve akış özelliklerini iyileştirebilir, bu da şerit mikserlerde daha kolay kullanım ve daha düzgün karıştırma sağlar.

Sıcaklık Kontrolü: Belirli bir sıcaklık aralığında ön ısıtma veya soğutma malzemeleri viskozitelerini ve reolojik özelliklerini optimize edebilir, bu da daha iyi karıştırma performansını kolaylaştırabilir ve şerit mikserinin enerji gereksinimlerini azaltabilir.

Eşleme veya tarama: Karıştırmadan önce eleme veya tarama yoluyla büyük boyutlu parçacıkları veya yabancı kirleticileri çıkarmak, ekipman hasarını önleyebilir ve şerit mikserinin daha yumuşak çalışmasını sağlayabilir. .