Kuru granülatör Üretici

-

WGK Kimyasal Granül Kuru Granülatör Makinesi Yapımı

Kimyasal kuru granülatör, malzemedeki kristal suyu kullanarak doğrudan hedef malzemeden granüller yapabilir. Bitmiş granüller tabletlere yapılabilir. Ch... -

WGK Endüstriyel Yüksek Basınçlı Kuru Toz Granülatör Granül Yapım Makinesi

Kuru Granülasyon İşlemi: Doğal nem içeriğini kullanarak doğrudan malzemeden granüller oluşturur. Bitmiş Ürün: Troches, kapsül veya diğer şekilli gran... -

WGK Kuru Granülatör Silindir Presleme Granülasyon Makinesi

WGK kuru granülatör makinesi, malzemedeki kristal suyu kullanarak granülleri doğrudan hedef malzemeden yapmak için yeni bir ekipmandır. Bitmiş granüller...

Kuru granülatör, granül, kapsül vb. Olarak kullanılan granüllere ve tabletlere yapılabilir. Esas olarak farmasötik, gıda, kimyasal ve diğer endüstrilerde granülasyon için kullanılan. Özellikle ıslak yöntemlerle çözülemeyen malzemelerin granülasyonu için uygundur. İlaç, yiyecek ve kimyasallar gibi endüstriler için uygundur. Kuru Granülatör, kuru tozu doğrudan partiküllere dönüştüren, makul bir yapı, kararlı ve güvenilir performans ve rahat temizlik ve bakım ile yeni bir ekipmandır. .

Hakkımızda

Onur

-

Onur

Onur -

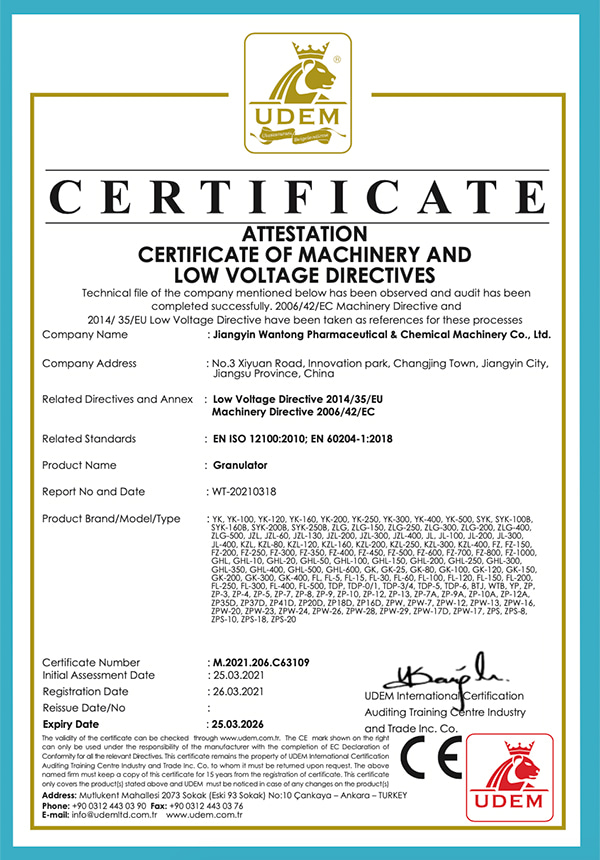

CE

CE

Haberler

-

Sektör haberleri 2026-01-06

Baharat Öğütme Makinelerine Giriş Baharatlar için öğütme makineleri hem ev mutfakları he...

Daha Fazla Görüntüle -

Sektör haberleri 2026-01-04

Endüstriyel Kurutma Yöntemlerine Giriş Kurutma farmasötik, kimya ve gıda üretiminde kritik bir...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-23

Giriş Çift Konili Karıştırıcılar Çift konili karıştırıcılar, tozların ve granüler malzem...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-18

Giriş Baharat Öğütme Makinaları Baharat öğütme makineleri, hem ticari hem de ev mutfakla...

Daha Fazla Görüntüle

Endüstri bilgisi genişlemesi

Kuru bir granülatör, bir bağlayıcı kullanılmadan kuru tozların granülasyonunu nasıl elde eder?

Kuru bir granülatör, sıkıştırma ve boyut azaltmayı içeren mekanik bir işlem yoluyla bir bağlayıcı kullanılmadan kuru tozların granülasyonunu sağlar. İşte bunun tipik olarak nasıl yapıldığına dair adım adım bir açıklama:

Besleme: Kuru tozlar granülatöre beslenir. Tozlar, farmasötik eksipiyanlar, gıda bileşenleri veya kimyasal bileşikler gibi çeşitli malzemeler olabilir.

Sıkıştırma: Kuru granülatör, tozları sıkıştırmak için bir silindir veya bir dizi silindir kullanır. Silindir tarafından uygulanan basınç, parçacıkların birbirine yapışmasına neden olur, daha büyük kümeler veya sıkıştırılmış kütleler oluşturur.

Kırılma: Sıkıştırıldıktan sonra, daha büyük kümeler daha küçük granüllere ayrılır. Bu, aşağıdakiler gibi çeşitli yöntemlerle elde edilebilir:

Etki: Sıkıştırılmış kütleyi daha küçük parçalara ayırmak için bir kesme veya ezici mekanizma kullanma.

Kesme: Sıkıştırılmış kütleye bir kesme kuvveti uygulanması, malzemeyi kesen bıçaklar veya diskler ile yapılabilen.

Tarama: Granüle edilmiş malzeme daha sonra istenen granül boyutunu büyük boyutlu parçacıklardan ayırmak için bir ekran veya elekten geçirilir. Büyük boyutlu parçacıklar daha fazla işlem için granülatöre geri dönüştürülebilir.

Sınıflandırma: Bazı durumlarda, granüllerin düzgün boyutta olmasını sağlamak için bir sınıflandırıcı kullanılabilir. Sınıflandırıcı, granülleri boyutlarına ve yoğunluklarına göre ayırabilir ve yalnızca istenen granül boyutunun geçmesine izin verebilir.

Kurutma: Granülasyon işlemi nem getirirse veya tozlar higroskopik ise, aşırı nemi çıkarmak ve granüllerin stabilitesini sağlamak için bir kurutma aşaması gerekebilir.

Soğutma: İşlem ısı üretirse, granülasyon için en uygun sıcaklığı korumak ve ısıya duyarlı malzemelerin bozulmasını önlemek için bir soğutma mekanizması kullanılabilir.

Karıştırma: Bazı durumlarda, kuru granülatör Ayrıca, tozların sıkıştırma ve granülasyondan önce eşit olarak dağıtıldığından emin olmak için bir karıştırma işlevine de sahip olabilir.

Otomasyon ve Kontrol: Modern kuru granülatörler genellikle istenen granül özelliklerini elde etmek için sıkıştırma kuvveti, ekran boyutu ve diğer parametrelerde hassas ayarlamalara izin veren otomatik kontrollerle birlikte gelir.

Tozları kompakt ve daha sonra parçalamak için mekanik kuvvetler kullanarak, kuru bir granülatör kuru tozları bir bağlayıcıya ihtiyaç duymadan etkili bir şekilde granüle edebilir. Bu işlem özellikle neme duyarlı veya bir bağlayıcı eklenmesinin istenmeyen olacağı malzemeler için yararlıdır. .