Püskürtme kurutma makinesi Üretici

-

Süt tozu için LPG Sprey Kurutma Makinesi

Yüksek hızlı santrifüj püskürtme kurutma makinesi yeni bir yüksek verimli kurutma işlemi ekipmanıdır, çözelti, emülsiyon, süspansiyon ve sıvı malzemeler... -

Kahve sütü tozu için LPG 5L Santrifüj Sprey Kurutma makinesi

Uygulama: Çözeltiler, emülsiyonlar, süspansiyonlar ve kuru toz, ince veya orta granüler ürünler için yüksek verimli kurutma işlemi. Kahve tozu ve süt to... -

Yumurta tozu için LPG 5L Sprey Kurutucu

5L sprey kurutma makinesi en küçük kurutucu makinesidir, her saat 3-7kg suyu dehidratlayabilir, laboratuvar kullanımı veya DO testi için uygundur. Sprey...

Püskürtme kurutma makinesi bir tür sürekli atmosfer basınç kurutucudur. Sıvı malzemeyi özel ekipman kullanarak bir sis içine püskürtün, sıcak hava ile temas etmesini ve kurutulmasını sağlar. Süt, yumurta, tanen ve ilaçlar gibi bazı termosensitif sıvıları, süspansiyonları ve viskoz sıvıları kurutmak için kullanılır. Ayrıca yakıtlar, ara maddeler, sabun tozu ve inorganik tuzlar kurutma için de kullanılır. Çözelti, losyon, süspansiyon ve sıvı hammaddelerinden toz ve granüler katı ürünler üretmek için uygundur. Bu nedenle, sprey kurutma, bitmiş ürünün parçacık boyutu dağılımı, artık nem içeriği, yığın yoğunluğu ve parçacık şekli doğru standartları karşılaması gerektiğinde çok ideal bir işlemdir. .

Hakkımızda

Onur

-

Onur

Onur -

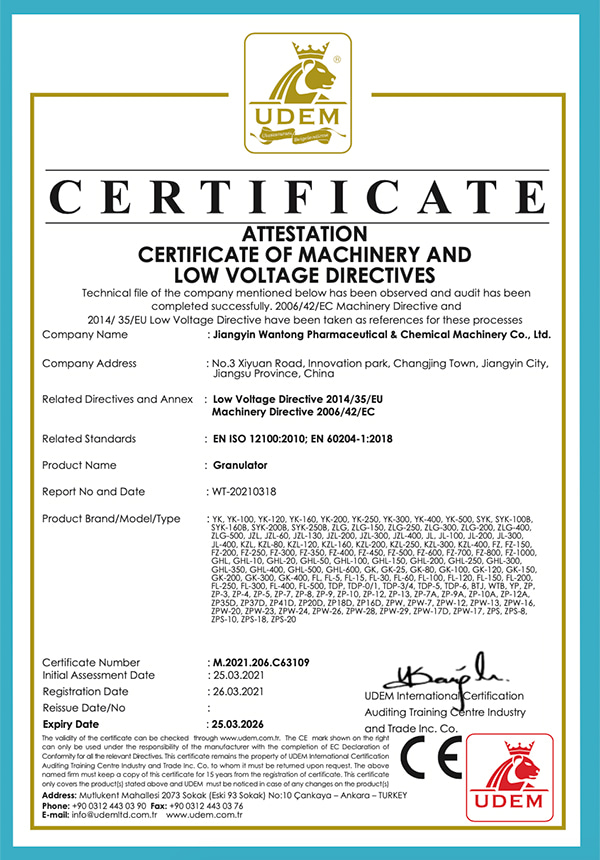

CE

CE

Haberler

-

Sektör haberleri 2026-01-06

Baharat Öğütme Makinelerine Giriş Baharatlar için öğütme makineleri hem ev mutfakları he...

Daha Fazla Görüntüle -

Sektör haberleri 2026-01-04

Endüstriyel Kurutma Yöntemlerine Giriş Kurutma farmasötik, kimya ve gıda üretiminde kritik bir...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-23

Giriş Çift Konili Karıştırıcılar Çift konili karıştırıcılar, tozların ve granüler malzem...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-18

Giriş Baharat Öğütme Makinaları Baharat öğütme makineleri, hem ticari hem de ev mutfakla...

Daha Fazla Görüntüle

Endüstri bilgisi genişlemesi

Bir sprey kurutucunun verimliliğini hangi faktörler etkiler?

Yem Malzemesi Özellikleri:

Besleme malzemesinin viskozitesi, yüzey gerilimi, katı içeriği ve termal hassasiyet gibi özellikleri sprey kurutma etkinliğini önemli ölçüde etkileyebilir. Daha yüksek viskoziteli veya yüzey gerilimi olan malzemeler atomizasyon ve buharlaşma için daha fazla enerji gerektirebilirken, termal olarak hassas malzemeler bozulmayı önlemek için daha düşük kurutma sıcaklıkları gerektirebilir.

Atomizasyon Tekniği:

Sıvı beslemeyi damlacıklara dönüştürmek için kullanılan atomizasyon yöntemi, sprey kurutma etkinliğini etkileyebilir. Basınç nozulları, döner atomizerler veya santrifüj atomizörler gibi farklı atomizasyon teknikleri, damlacık boyutu, dağılım ve kurutma oranları üzerinde değişen etkilere sahiptir.

Kurutma Parametreleri:

Giriş hava sıcaklığı, hava akış hızı, kalma süresi ve çıkış hava nemi gibi faktörler, sprey kurutma verimliliğinin belirlenmesinde önemli roller oynar. Bu parametreleri yem malzemesinin spesifik özelliklerine göre optimize etmek, kurutma verimliliğini artırabilir ve enerji tüketimini en aza indirebilir.

Tasarım ve Yapılandırma:

Tasarımı ve yapılandırması püskürtme kurutma makinesi kurutma odasının geometrisi, atomizasyon cihazının boyutu ve şekli ve ısıtma elemanlarının ve hava akışı modellerinin düzenlenmesi dahil, kurutma verimliliğini etkileyebilir. Verimli ısı ve kütle transfer mekanizmalarına sahip iyi tasarlanmış sprey kurutucular genel proses verimliliğini artırabilir.

Isı kaynağı:

Buhar, gaz veya elektrik gibi sprey kurutma makinesinde kullanılan ısı kaynağının tipi ve verimliliği, enerji tüketimini ve kurutma verimliliğini etkileyebilir. Enerji tasarruflu ısıtma sistemlerinin ve ısı geri kazanım tekniklerinin kullanılması genel süreç verimliliğini artırabilir ve işletme maliyetlerini azaltabilir.

Parçacık toplama ve ayırma:

Parçacık toplama ve siklonlar, çanta filtreleri veya elektrostatik çökeliciler gibi ayırma sistemlerinin etkinliği, kurutulmuş ürünün geri kazanılmasını ve ince parçacıkların egzoz havasından çıkarılmasını etkiler. Bu sistemleri optimize etmek ürün kayıplarını önleyebilir ve çevresel emisyonları en aza indirebilir.

Bozluk ve karşı akım sprey kurutma arasındaki farklar nelerdir?

Akış yönü:

Bozluk sprey kurutmasında, hem kurutma havası hem de atomize besleme malzemesi kurutma odasından aynı yönde akar. Bu, en yüksek nem içeriğini taşıyan giriş havasının, kurutucu çıkışına doğru ilerleyen en ıslak parçacıkları karşıladığı anlamına gelir.

Karşı akımda püskürtme kurutma , kurutma havası ve atomize besleme malzemesi zıt yönlerde akar. En düşük nem içeriğine sahip giriş havası, önce en ıslak parçacıklara temas eder ve kurutucu girişine doğru ilerler.

Nem gradyanı:

Bozluk kurutma tipik olarak kurutma odasında karşı akım kurutmasına kıyasla daha küçük bir nem gradyanı ile sonuçlanır. Bu, kurutucudan çıkan partiküllerin nem içeriğinin, toplama kurutmasında daha düzgün olduğu anlamına gelir.

Karşı akım kurutma, en kurak hava ilk önce en ıslak parçacıklara temas ederek daha büyük bir nem gradyanı oluşturur. Bu, daha verimli nemin çıkarılmasına yol açabilir, ancak ürünün abartma veya eşit olmayan kurutma riskini de artırabilir.

Sıcaklık Profili:

Bozluk kurutmada, kurutma odasındaki sıcaklık profili, en sıcak hava ilk önce en ıslak parçacıklara temas ettiğinden, girişten çıkışa yavaş yavaş azalır. Bu, hassas malzemelerin aşırı ısınmasını ve termal bozulmasını önlemeye yardımcı olabilir.

Karşı akım kurutmasında, sıcaklık profili tipik olarak girişte daha yüksektir ve en sıcak hava en kurak parçacıklar temas ettiği için çıkışa doğru azalır. Bu, daha verimli nem çıkarılmasına neden olabilir, ancak ürünü aşırı ısınmaktan kaçınmak için dikkatli kontrol gerektirir.

Enerji Verimliliği:

Bozluk kurutma, daha düşük giriş hava sıcaklıkları ve daha kısa kalış süreleri ile çalıştığı için genellikle karşı akım kurutmasına kıyasla daha az enerji gerektirir. Bununla birlikte, karşı akım kurutma ile aynı seviyede nem çıkarma verimliliğine ulaşmayabilir.

Karşı akım kurutma, daha yüksek giriş hava sıcaklıkları ve daha uzun kalış süreleri nedeniyle daha fazla enerji yoğun olabilir. Bununla birlikte, daha yüksek nem çıkarma oranları elde edebilir ve ısıya dayanıklı veya yüksek nemli malzemelerin kurutulması için tercih edilebilir.

Ürün Özellikleri:

Bozluk kurutma, daha düzgün nem içeriğine ve parçacık boyutu dağılımına sahip ürünler üretme eğilimindedir, bu da onu ısıya duyarlı veya hassas malzemeler için uygun hale getirir.

Karşı akım kurutma, daha hızlı nemin çıkarılmasına neden olabilir ve yüksek üretim oranlarının veya düşük nihai nem içeriğinin gerekli olduğu uygulamalar için tercih edilebilir.