Çift koni vakum kurutma makinesi Üretici

-

SZG Rotary Vacumm Çift Koni Kurutma Makinesi

Çift koni vakum kurutma makinesi, kimya endüstrisi, farmasötik endüstrisi, gıda endüstrisi, metalurji endüstrisi, inşaat vb. -

SZG Çift Koni Vakum Kurutma Makinesi

Nazik kurutma: Vakum nedeniyle düşük sıcaklık çalışması, ilaç ve ince kimyasallar gibi ısıya duyarlı malzemelerin bozulmasını en aza indirir. Çok yön... -

SZG Çift Koni Vakum Kurutma Makinesi

Çift koni vakum kurutma makinesi, kimya endüstrisinde, farmasötik endüstrisi, gıda endüstrisi, metalurji endüstrisi, inşaat endüstrisi, vb.

Çift koni vakum kurutma makinesi, karışık kurutmayı entegre eden yeni bir kurutucu türüdür. Bir vakum kurutma cihazı oluşturmak için kondansatörü, vakum pompasını ve kurutucuyu birleştirin. Bu makine gelişmiş tasarıma, basit iç yapıya, kolay temizliğe sahiptir ve tüm malzemeleri boşaltabilir, bu da çalışmayı kolaylaştırır.

Kimyasal, farmasötik ve gıda gibi sektörlerde toz, granüler ve lif malzemelerinin konsantrasyonu, karıştırılması, kurutulması ve düşük sıcaklıkta kurutulması için uygundur.

Hakkımızda

Onur

-

Onur

Onur -

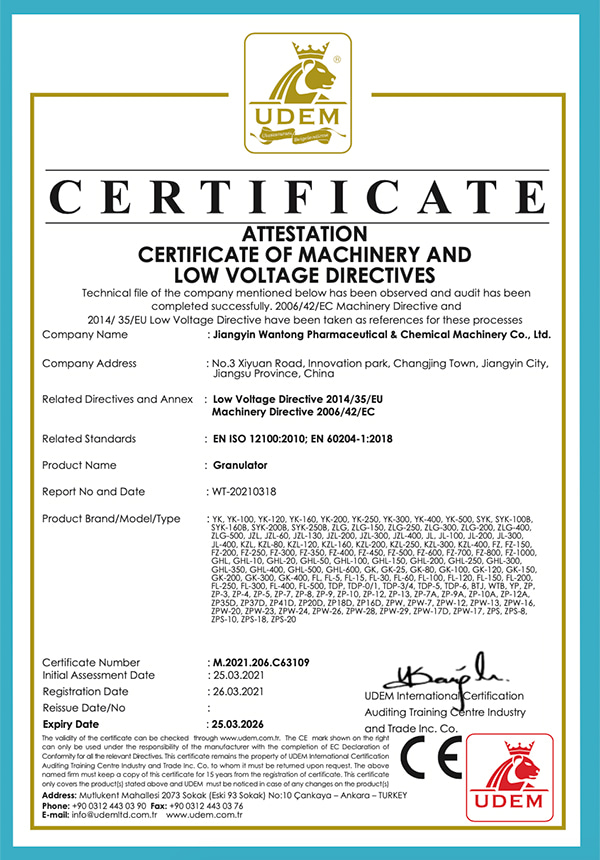

CE

CE

Haberler

-

Sektör haberleri 2026-01-06

Baharat Öğütme Makinelerine Giriş Baharatlar için öğütme makineleri hem ev mutfakları he...

Daha Fazla Görüntüle -

Sektör haberleri 2026-01-04

Endüstriyel Kurutma Yöntemlerine Giriş Kurutma farmasötik, kimya ve gıda üretiminde kritik bir...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-23

Giriş Çift Konili Karıştırıcılar Çift konili karıştırıcılar, tozların ve granüler malzem...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-18

Giriş Baharat Öğütme Makinaları Baharat öğütme makineleri, hem ticari hem de ev mutfakla...

Daha Fazla Görüntüle

Endüstri bilgisi genişlemesi

Anahtar bileşenler nelerdir? çift koni vakum kurutma makinesi ve operasyonuna nasıl katkıda bulunurlar?

Koni şeklinde gemi: Kurutulacak malzemenin yerleştirildiği kurutucunun ana gövdesi. Koni şekli, kurutma işlemi sırasında malzemenin verimli karıştırılmasına ve hareketine izin verir.

Ajitatör: Bu bileşen, malzemenin kap içindeki karıştırılmasını ve hareketini kolaylaştırır, tek tip kurutma ve toplama veya yapışmayı önler.

Isıtma Sistemi: Genellikle kap içindeki harici bir ceket veya bobin şeklinde, ısıtma sistemi kurutma işlemi için gerekli enerjiyi sağlar. Buhar, sıcak su veya elektrikle ısıtılabilir.

Vakum sistemi: Vakum pompası ve ilişkili boru veya kanallardan oluşur. Geminin içinde bir boşluk oluşturur, malzemedeki nemin kaynama noktasını azaltarak kurutma işlemini arttırma basıncıını düşürür, böylece buharlaşmayı hızlandırır.

Kondenser: Buharlaştırılmış nemi malzemeden tekrar sıvı forma yoğunlaştıran önemli bir bileşen. Bu kondens daha sonra toplanır ve sistemden çıkarılır ve kurutulmuş malzemenin yeniden girilmesini önler.

Kontrol Sistemi: Sıcaklık, basınç ve vakum seviyesi gibi kurutma parametrelerini düzenlemek ve korumak için genellikle sıcaklık kontrolörleri, basınç göstergeleri ve diğer izleme cihazlarını içerir.

Deşarj valfi: Kurutma işlemi tamamlandıktan sonra kurutulmuş malzemenin kaptan çıkarılmasını sağlar. Kolay erişim için genellikle koni şeklindeki geminin altına yerleştirilir.

Çift koni vakum kurutucusuna güç vermek için hangi enerji kaynakları kullanılabilir ve enerji tasarrufu sağlayan özellikler var mı?

Buhar: Buhar, kurutma da dahil olmak üzere endüstriyel işlemlerde ısıtma için yaygın olarak kullanılan bir enerji kaynağıdır. Buhar, malzemeyi ısıtmak için doğrudan ceket veya kurutma kabına bobinlere verilebilir.

Sıcak su: Buhara benzer şekilde, sıcak su da ısıtma ortamı olarak ısıyı kurutucu kabına aktarmak için kullanılabilir. Genellikle buharın mevcut olmadığı veya pratik olmadığı işlemlerde kullanılır.

Elektrik: Elektrikle ısıtılmış çift koni vakum kurutucuları ısı üretmek için elektrikli ısıtma elemanları kullanır. Bu seçenek, buhar veya sıcak suyun kolayca bulunmadığı veya hassas sıcaklık kontrolü gerektiğinde durumlar için uygundur.

Termal yağ: Bazı kurutucular termal yağı ısıtma ortamı olarak kullanır. Yağ, harici bir ısı eşanjöründe ısıtılır ve daha sonra ısıyı malzemeye aktarmak için ceket veya kurutma kabının içindeki bobinlerden dolaşır.

Enerji tasarrufu sağlayan özelliklere gelince, modern çift koni vakum kurutucular Genellikle enerji verimliliğini artırmak için çeşitli tasarım öğeleri ve operasyonel stratejiler içerir:

Yalıtım: Kurutma kabı çevresindeki etkili yalıtım, çevreye ısı kaybını en aza indirerek çalışma sırasında enerji tüketimini azaltır.

Değişken Hız Sürücüleri: Değişken hızlı sürücülerle donatılmış ajitatör motorları, karıştırma yoğunluğunun hassas kontrolünü sağlar, kurutma işleminin gereksinimlerine göre enerji kullanımını optimize eder.

Isı Geri Kazanım Sistemleri: Isı eşanjörleri, egzoz gazlarından veya kondensinden ısıyı geri kazanmak için monte edilebilir ve gelen hava veya besleme malzemelerini önceden ısıtmak için kullanılabilir ve genel enerji talebini azaltmak için kullanılabilir.

Optimize edilmiş tasarım: Geliştirilmiş hava akışı modelleri, ısı dağıtım mekanizmaları ve optimize edilmiş damar geometrisi gibi verimli tasarım özellikleri ısı transfer verimliliğini artırabilir ve enerji kayıplarını azaltabilir.

Proses Optimizasyonu: Gelişmiş kontrol algoritmalarının uygulanması ve proses optimizasyon tekniklerinin uygulanması, minimum enerji girişi ile istenen kurutma sonuçlarını elde etmek için sıcaklık, vakum seviyesi ve ajitasyon hızı gibi çalışma parametrelerini ayarlayarak enerji tüketimini en aza indirmeye yardımcı olabilir.

Bu enerji tasarrufu sağlayan özellikleri dahil ederek ve verimli enerji kaynakları kullanarak, çift koni vakum kurutucuları, endüstriyel kurutma uygulamalarında yüksek performans ve üretkenliği korurken işletme maliyetlerini ve çevresel etkiyi azaltmaya yardımcı olabilir. .