Hava Sınıflandırıcı Değirmen Üretici

-

WLM Otomatik Yapraklar Taşlama Öğütücü Makinesi

WLM Otomatik Yapraklar Taşlama Öğütücü Makinesi (Hava Sınıflandırıcı değirmeni), parçacık boyutunu azaltmayı ve malzeme işlemeyi yeniden tanımlayan devr... -

WLM Otomatik Gıda Taşlama ACM Makine Fabrikası

WLM otomatik gıda taşlama makinesi paslanmaz çelikten yapılmıştır, şeker, tuz, baharat, pirinç, sebze ve vb. Öğrenebilir. Son gıda tozu boyutu ayarlanab... -

WLM Hava Sınıflandırıcı Değirmen Süper Öğütücü Makinesi

Hava Sınıflandırıcı Değirmeni, parçacık boyutunu azaltmayı ve malzeme işlemeyi yeniden tanımlayan devrim niteliğindeki bir endüstriyel öğütülmüştür.Bu Ş...

Hakkımızda

Onur

-

Onur

Onur -

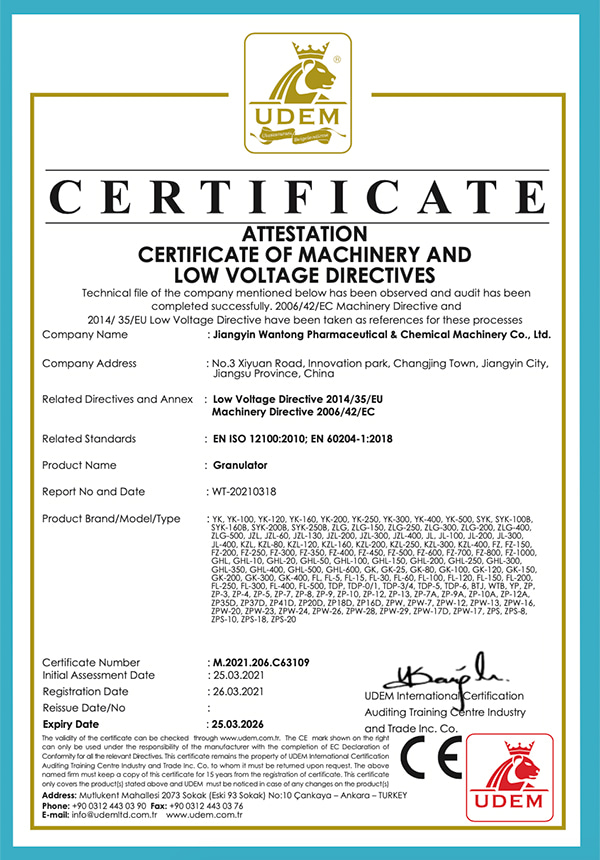

CE

CE

Haberler

-

Sektör haberleri 2026-01-06

Baharat Öğütme Makinelerine Giriş Baharatlar için öğütme makineleri hem ev mutfakları he...

Daha Fazla Görüntüle -

Sektör haberleri 2026-01-04

Endüstriyel Kurutma Yöntemlerine Giriş Kurutma farmasötik, kimya ve gıda üretiminde kritik bir...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-23

Giriş Çift Konili Karıştırıcılar Çift konili karıştırıcılar, tozların ve granüler malzem...

Daha Fazla Görüntüle -

Sektör haberleri 2025-12-18

Giriş Baharat Öğütme Makinaları Baharat öğütme makineleri, hem ticari hem de ev mutfakla...

Daha Fazla Görüntüle

Endüstri bilgisi genişlemesi

Hava sınıflandırma fabrikaları hem kuru hem de ıslak öğütme işlemleri için kullanılabilir mi?

Hava sınıflandırma fabrikaları tipik olarak kuru öğütme işlemleri için tasarlanmış ve optimize edilmiştir. Darbe değirmenini entegre bir dinamik sınıflandırıcı ile birleştirerek, hassas partikül boyutu kontrolüne izin vererek çalışırlar. Birincil mekanizma, malzemeyi değirmenden iletmek ve daha ince parçacıkları daha kaba olanlardan ayırmak için havanın kullanılmasını içerir. Bu işlem büyük ölçüde kuru, serbest akan malzemelerin özelliklerine dayanır.

Kuru ve ıslak frezelemede anahtar noktalar:

Hava sınıflandırma değirmenleri ile kuru freze:

Süreç: Malzemeler, etki ve kesme kuvvetlerine maruz kaldıkları değirmene beslenir. Hava akışı, ince parçacıkları sınıflandırıcıya taşır, bu da bunları boyuta göre ayırır ve ayırır.

Malzemeler: Mineraller, kimyasallar, ilaçlar ve gıda ürünleri dahil olmak üzere çok çeşitli kuru malzemeler için uygundur.

Avantajları: Hassas partikül boyutu kontrolü, yüksek verimlilik, enerji tasarrufu ve minimum ısı üretimine bağlı ısıya duyarlı malzemeleri işleme yeteneği.

Islak freze:

İşlem: öğütme işlemine yardımcı olmak için sıvı (tipik olarak su) kullanımını içerir. Bu, parçacık dağılmasını iyileştirebilir, tozu azaltabilir ve ısı üretimini en aza indirebilir.

Uygulamalar: Genellikle bazı farmasötikler, pigmentler ve seramikler gibi kurutulması zor malzemeler için kullanılır.

Ekipman: Islak freze tipik olarak, sıvıları idare etmek ve bir bulamaç oluşturmak için tasarlanmış bilyalı değirmenler, kolloid fabrikaları veya boncuk değirmenleri gibi farklı ekipman gerektirir.

Hava sınıflandırma fabrikaları ıslak frezeleme için uyarlanabilir mi?

Genel olarak, hava sınıflandırma değirmenleri aşağıdaki nedenlerden dolayı ıslak öğütme için kullanılmaz:

Tasarım Kısıtlamaları: Tasarımı hava sınıflandırma değirmeni doğal olarak kuru malzemelerin işlenmesi için uygundur. Sıvıların uygulanması tıkanma, korozyon ve azaltılmış verimliliğe yol açabilir.

Hava Akışı Bağımlılığı: Sınıflandırma işlemi, sıvıların varlığı ile uyumsuz olan parçacıkları ayırmaya dayanır.

Bununla birlikte, bazı hibrit sistemler veya modifikasyonlar potansiyel olarak bir dereceye kadar ıslak frezeleme izin verebilir, ancak bu tipik değildir ve önemli yeniden tasarım ve adaptasyon gerektirir.

Hava sınıflandırma fabrikaları kuru freze işlemleri için en uygun olanıdır. Islak öğütme ihtiyaçları için, istenen sonuçları elde etmek için diğer özel ekipman kullanılmalıdır.

Besleme hızı ve malzeme özelliklerindeki varyasyonlar bir hava sınıflandırma değirmeninin çalışmasını nasıl etkiler?

Hava sınıflandırma değirmenleri, çeşitli endüstrilerde boyut azaltma ve parçacık sınıflandırması için kullanılan çok yönlü araçlardır. Performansları, besleme hızı ve işlenen malzemelerin özelliklerinden önemli ölçüde etkilenir.

Besleme oranı

Bir besleme hızı hava sınıflandırma değirmeni Hem verim hem de ürün kalitesini doğrudan etkiler:

Yüksek besleme hızı: Verimi arttırırken, değirmencilik süresinin azalması ve değirmenin potansiyel aşırı yüklenmesi nedeniyle daha kaba bir ürüne yol açabilir. Bu aynı zamanda verimliliği de azaltabilir.

Düşük besleme hızı: Daha ince parçacık boyutuna ve daha tutarlı kalite sağlar, ancak genel verimi azaltır ve daha az ekonomik olabilir.

En uygun besleme hızının korunması çok önemlidir. Otomatik sistemler, tutarlı giriş sağlamak ve hem ürün kalitesini hem de öğütme performansını artırmak için besleme hızının düzenlenmesine yardımcı olabilir.

Malzeme Özellikleri

İşlenen malzemelerin özellikleri de kritik bir rol oynar:

Sertlik ve aşınabilirlik: Sert malzemeler, değirmen için daha fazla enerji gerektirir ve ekipman üzerinde daha yüksek aşınmaya neden olur ve potansiyel olarak verimliliği azaltır. Buna karşılık, yumuşak malzemelerin değirmenciklenmesi daha kolaydır, daha az aşınma ve daha yüksek verimliliğe neden olur.

Nem içeriği: Yüksek nem içeriği, verimliliği ve parçacık boyutu dağılımını olumsuz etkileyerek topaklanmaya ve tıkanmaya neden olabilir. Düşük nem içeriği, serbest malzeme akışını ve verimli sınıflandırmayı sağlamak için idealdir.

Yoğunluk: Yüksek yoğunluklu malzemeler, uygun sınıflandırma için hava akışında ve sınıflandırıcı hızında ayarlamalara ihtiyaç duyabilir. Düşük yoğunluklu malzemelerin kullanımı daha kolaydır, ancak para cezalarının çok hızlı taşınmasını önlemek için farklı ayarlar gerektirir.

Optimizasyon stratejileri

Bir hava sınıflandırma değirmeninin çalışmasını optimize etmek için:

Hava akışını ve sınıflandırıcı hızını ayarlayın: Bu parametrelerin besleme hızına uyacak şekilde uyarlanması ve malzeme özellikleri sınıflandırma verimliliğini artırabilir.

Malzeme Ön İşleme: Ön kurutma veya ön sıkıştırma malzemeleri, nem içeriğinin ve parçacık boyutunun yönetilmesine yardımcı olarak genel öğütme performansını iyileştirebilir.

Bir hava sınıflandırma değirmeni performansını optimize etmek için besleme hızını ve malzeme özelliklerini anlamak ve kontrol etmek gereklidir. Bu faktörlerin uygun yönetimi, verimli çalışma, tutarlı ürün kalitesi ve genişletilmiş ekipman ömrü sağlar.